■ OPC

<참고자료>

OPC 개념 http://blog.naver.com/PostView.nhn?blogId=cutysio&logNo=40170712944

OPC 개념 및 발달과정 https://kinanadel.blogspot.com/2019/06/opc-opc.html

OPC 개념 및 이점 http://www.brl.pe.kr/opc_intro.htm

1. OPC 개념

OPC : OLE for Process Control

공정을 제어하는 모든 장비들 사이의 통신을 원활히 하기위해 생긴 국제산업표준통신규약.

OPC는 마이크로소프트의 기본적인 OLE 기술을 기반으로 Client와 Server 사이에서 통신과 데이터의 변환을 하기 위한 산업표준 메커니즘을 제공하고 있다. OPC는 제품이 아니라 어플리케이션간에 어떻게 데이터를 보내야하는지를 정의한 기술표준이다.

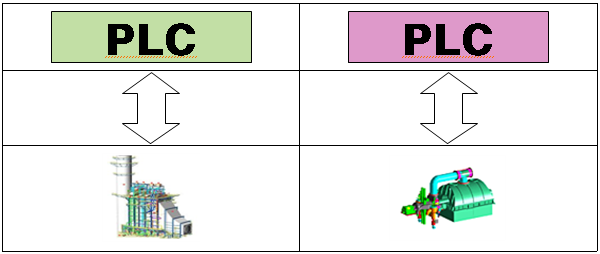

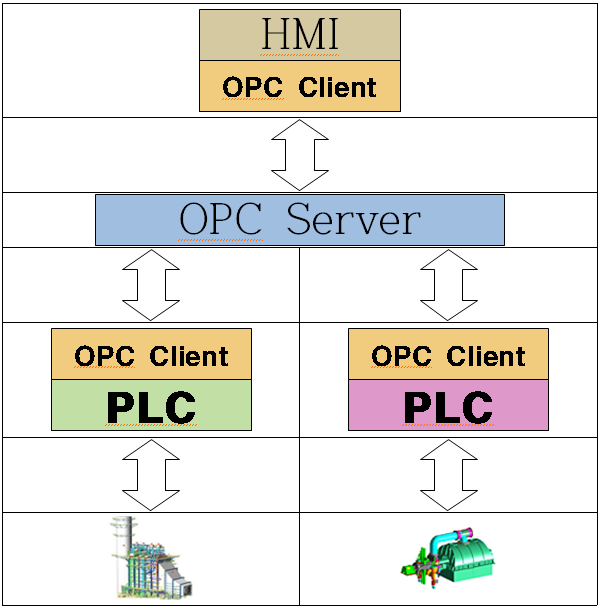

OPC는 프로세스 컨트롤분야에서 사용자와 공급자 양쪽 모두에게 많은 혜택을 주는 새로운 산업 규격으로 출현한 것이다. OPC는 각종 어플리케이션들이 여러 종류의 프로세스 컨트롤 장비(DCS, PLC등)들로부터 데이터를 수수하는 것을 가능하게 하는 표준 인터페이스라고 정의 할 수 있다. 어플리케이션들은 각기 다른 여러 종류의 OPC호환 서버 (DCS, PLC등)들로부터 데이터를 수수하는데 단지 하나의 OPC 호환 드라이버만 설치하면 된다.

2. OPC 발달과정

공정이 정밀하고 복잡해질수록 공정을 제어하는 장비들 사이에 데이터를 전송하는 제어 통신의 비중이 증가하는 반면, 통신 프로토콜은 장비 제조사마다 서로 달랐기 때문에 옛날에는 공정에 필요한 모든 장비를 같은 통신 프로토콜을 사용하는 동일 제조사의 제품으로 통일하였다.

하지만 다양한 기능을 원하는 사용자의 수요에 따라 장비 간 통신은 필수사항이었기 때문에 장비 제조사와 제휴를 통해 통신 프로토콜을 수집하는데 집중 투자하여 인터페이스 역량을 늘려 나갔고 통합 프로토콜을 가진 HMI가 만들어졌다.

사용자는 공정 관리의 편의성과 통신의 부담을 줄이기 위해 비싸지만 HMI 프로그램을 구입하여 사용했다. 이렇게 통신 문제를 해결해 왔지만 여전히 사용자는 HMI와 연계되는 메이저 제조사의 제품만 강요 당하거나, HMI가 필요 없는 환경에서도 통신을 위해 비싼 라이센스를 구매해야 한다는 문제점과 소규모나 후발 장비 제조사는 메이저 제조사와 HMI 업체에 의한 통신 진입 장벽의 문제로 인해 HMI가 아닌 범용성 높은 표준 통신 프로토콜의 필요성이 부각되었다.

이러한 수요는 결국 1996년 공정 제어 디바이스 간 통신 표준 탄생의 원인이 되었고, 이때 탄생한 통신 규약의 이름이 바로 OPC다. OPC의 등장으로 이제 통신이 필요한 모든 장비들은 OPC 프로토콜만 지원하면 OPC를 지원하는 다른 모든 장비와의 통신이 보장되는 편리함을 가져다주었고, 이러한 변화는 기존의 메이저 제조사와 HMI 업체의 가세 후 더욱 빠르게 성장하여 이젠 전 세계를 지배하는 프로토콜이 되었다.

제어 장비들을 OPC 통신을 통해 서버와 연결한 다음, 통신이 필요한 장치 내부 태그를 서버에 등록하면 사용자는 원하는 제어나 데이터를 서버에 접속하여 사용하는형태다. 유지와 보수 또한 태그들이 등록된 서버만 관리하면 되니 운영도 매우 간단해진다. HMI 환경은 다른 장비와 동일한 OPC 클라이언트 구조로 되어 있지만 OPC 서버를 HMI가 관리하게 함으로 사용자에게 좀 더 편의성을 제공한다.

3. 벤더의 이점

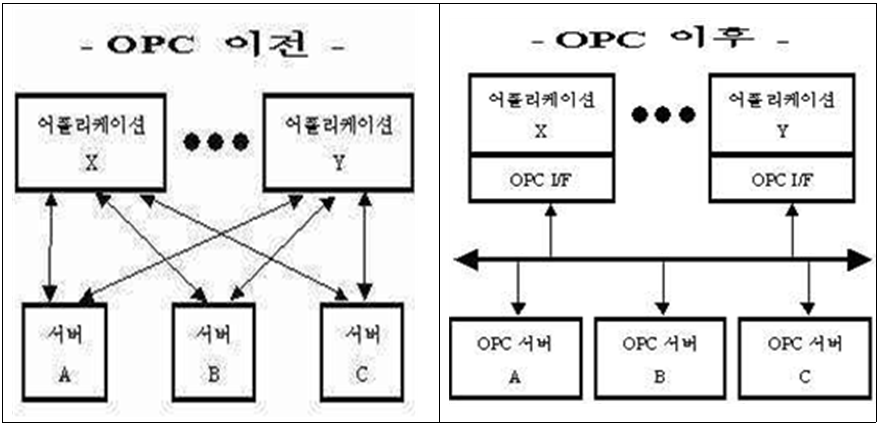

지금까지 클라이언트 어플리케이션 벤더(MMI 또는 HMI 벤더등)들은 각각의 컨트롤 장비들에 대한 서로 다른 인터페이스 드라이버들을 개발해야만 했다. OPC표준은 프로세스 컨트롤 장비로부터 데이터를 액세스하기 위하여 단지 하나만의 인터페이스 드라이버를 개발하면 되는 대단히 큰 장점을 클라이언트 어플리케이션 벤더들에게 제공한다.

OPC이전 까지는 컨트롤 장비 벤더가 그 장비의 인터페이스를 수정하면 클라이언트 벤더 또한 이에 따라 클라이언트의 드라이버를 수정하여야만 하였다. OPC는 OPC인터페이스 이하 서로 다른 여러종류의 시스템들에 대한 상세한 기술적인 사양에 대하여 클라이언트 소프트웨어를 독립시켜 준다. 장비 벤더는 클라이언트 소프트웨어에 영향을 주지 않고 OPC서버 인터페이스 하에서 여러가지 기능들을 수정/변경등을할 수 있 다. 이로 인하여 이제 클라이언트 벤더들은 각종 장비들에 대한 인터페이스 드라이버들의 라이브러리를 유지/보수 및 업그레이드하기 위하여 기울였던 지금까지의 노력 대신에 그들 자신의 제품 개발에 더 많은 자원을 투입하므로서 실질적으로 부가가치가 높은 부분에 자원을활용할 수가 있다.

4. 사용자의 이점

최종 사용자의 이점 중 하나는 사용자의 필요에 가장 적합한 클라이언트 어플리케이션을 선택할 수 있도록 하여 준다는것이다. OPC이전에는 특정한 컨트롤 장비을 위해 아주 제한적이거나 특정한 소프트웨어만이 그 장비와 인터페이스를 할 수 있기 때문에 사용자는 클라이언트 소프트웨어의 선택 권한이 박탈당하거나 극히 제한되는 경우가 종종 있었다. OPC의 경우에 있어서는 어떠한 OPC 호환 클라이언트어플리케이션이든지 간에 OPC 호환 서버를 적용한 컨트롤 장비에 쉽게 인터페이스 한다. 따라서 사용자는 자신의 특정한 목적에 가장 알맞은 솔루션을 선택하고 사용할 수 있다.

다른 이점으로는 저 비용의 통합(INTEGRATION)과 낮은 위험부담을 들 수 있다. 여러 벤더들로부터 플러그 앤드 플레이 (Plug & Play)기기들이 공급됨으로서 시스템통합자(SI: System Integrator)는 각각 의 기기에 따른 인터페이스드라이버를 개발할 필요없이 최종적인 통합 목적에 더 많은 시간을 투입할수가 있게 된다.이 솔루션이 각 기기별 인터페이스 드라이버의 요구없이 표준 OPC 콤퍼넌트들에 기반을 둠으로서 사용자의 프로젝트 리스크를 한층 더 낮출 수 있게 된다.

'기타(포켓몬고 관련 없는 글들)' 카테고리의 다른 글

| [IDEA] 도심 속 비행기로 출퇴근_현대차 미래 스마트 모빌리티 솔루션 (11) | 2020.03.18 |

|---|---|

| [제어] 온도 측정-측온저항체(RTD) (2) | 2020.03.13 |

| [제어] 온도 측정-열전대(Thermocouple) (0) | 2020.03.11 |

| [제어] INPUT & OUTPUT (0) | 2020.03.09 |

| [제어] DCS 란 (0) | 2020.03.06 |

댓글